Funkce

- Antifreeze - MMA

- Arc™ Power -MIG/MAG

- Autopuls™

- Autotransformátor

- Boost Convertor

- C -Compact

- Čidlo průtoku

- D.O.C® - Dynamic Oxide Control (TIG AC)

- Dialog Hořák

- DUO Plus™ puls - MIG/MAG

- FKS

- Horký start - MMA

- HF - vysokofrekvenční zapalování

- HP - vysokofrekvenční zapalování s pulsací

- IAC™ Intelligent Arc Control

- IGC® - Intelligent Gas Control - TIG

- Interface

- Invertor

- KD

- MIG-A Twist®

- MIG Manager®

- MIG Manager kit

- MigaCARD ®

- MigaEDITOR™

- MigaMONITOR™

- MJC™

- ML

- MV

- MMA Kit

- PFC - Power Factor Correction

- Program WIZARD™

- Impulsní MIG proces

- Pulsní TIG proces

- Push-pull kit

- Quattro Pulse™

- Sequence Repeat™

- SmartCard®

- S

- Synergy Plus™

- TIG-A-TACK™ - TIG

- TIG LIFTIG®

- Yard Unit

Antifreeze - MMA

Svařovací stroj při přilepení obalené elektrody automaticky sníží napětí, aby bylo možné provést snadné odtržení elektrody od svařence.

Arc™ Power - MIG/MAG

Stabilizuje elektrický oblouk při MMA svařování a minimalizuje rozstřik svarové lázně.

Autopuls™

Funkce Autopuls™ zabraňuje rozstřiku při svařování a v porovnání s tradičním svařováním rovnež snižuje tepelné deformace plechu a minimalizuje i poškození okolí svaru teplem oblouku

Autotransformátor

Umožňuje připojení a provoz stroje na různá napájecí napětí v rozsahu 3x230V až 3x500V.

Boost Convertor

Elektronický autotransformátor umožňuje připojení na jedno nebo třífázové napájecí napětí v rozsahu 230V - 400V.

C - Compact

Kompaktní provedení svařovacího zdroje – podavač drátu je ve skříni zdroje.

Názorný příklad včetně vyobrazení naleznete zde...

Čidlo průtoku

Funkce řízení chladicí jednotky, která automaticky zastaví zdroj, pokud necirkuluje dostatek vody v chladící jednotce. Chrání hořák proti přehřátí.

D.O.C® - Dynamic Oxide Control

Funkce D.O.C® pro TIG AC svařování hliníku a jeho slitin, zajišťuje zvýšení rychlosti svařování až o 30% a zároveň snižuje vnesené teplo a minimalizuje opotřebení wolframových elektrod.

D.O.C. jako nástroj pro zvýšení kvality - moderní funkce TIG AC/DC svařovacích strojů

Přes stále rostoucí počet MIG aplikací pro svařování tenkostěnných i silnostěnných hliníkových svařenců je technologie TIG AC stále nenahraditelnou z mnoha důvodů (pohledová kvalita, mechanické vlastnosti svaru, praktičnost a rychlost použití na montáži nebo při opravách, atd.), a proto dochází k jejímu neustálému vývoji.

Hořák Dialog

MIG nebo TIG hořák s dálkovou regulací v rukojeti - umožňuje regulovat rychlost posuvu drátu a svařovací proud nebo další svařovací parametry (v závislosti na typu stroje).

DUO Plus™ puls - MIG/MAG

Automatická změna mezi dvěma předvolenými sekvencemi při MIG svařování, optimalizuje řízení svarové lázně a snižuje vnesené teplo. Vytváří svar pohledově podobný TIG svařování.

Svařování hliníku a ocelí stroji Sigma2

Ing. Pavel Havelka

Díky uvedení nových strojů Migatronic Sigma Galaxy s bezrozstřikovým procesem MIG svařování IAC™ mnozí uživatelé lépe vnímají výhody adaptivních svařovacích procesů.

Ne každý ale potřebuje v každodenním provozu svařovat extrémně tenké materiály nebo ocel s hliníkem. Proto při předvádění strojů Sigma Galaxy dochází i ke znovuoživení zájmu o produktivní a přitom kvalitní svařování hliníku nebo silnostěnných ocelí.

Právě tyto problematiky skvěle zvládají i standardní stroje Migatronic Sigma2 s výbavou pro programové synergické impulsní svařování.

Více než 160 programů zahrnuje všechny běžné i méně obvyklé materiály i způsoby jejich svařování. Velkou předností Sigmy2 je navíc opravdu jednoduché ovládání s možností snadného upgrade díky SD paměťové kartě.

- Panel Sigma2 Pulse

Možným důvodem růstu zájmu o impulsní MIG svařování v současné době je určitě i to, že mnozí odběratelé si (zřejmě i díky krizi) konečně uvědomili, že snaha pořídit dobrou (=levnou) technologii v dnešní době už nestačí.

Mimochodem, v posledním období největší objednávky na stroje Sigma2 jsou z Číny, Indie a Brazílie, tj. zemí, kde byla ještě donedávna ceněna hlavně kvantita...

- Svar hliníku DUO Plus™

Stroje Migatronic Sigma2 mají, jak je ostatně u synergických MIG/MAG svařovacích zdrojů Migatronic už 20 let tradicí, sekvenční svařování, které umožňuje skokovou změnu svařovacího proudu (a tedy i ostatních parametrů) mezi 1 - 9 předdefinovanými hodnotami. Přepínání sekvencí je možné spouští hořáku, zvláštním knoflíkem na hořáku, tlačítkem na čelním panelu stroje nebo z dálkového regulátoru. Změna sekvence tak snadno “ochladí” taveninu, zvýší nebo sníží startovací parametry, popř. umožní změnu pozice svařování bez jeho přerušení.

Programově řízené přepínání sekvencí (pomalý puls) umožňuje funkce DUO Plus™, která tak redukuje teplo vnesené do taveniny a zajišťuje dokonalou kontrolu taveniny a tedy i kresbu housenky.

Funkce DUO Plus™ zajišťuje i kvalitní svařování materiálů s velkou kořenovou mezerou a je standardní výbavou všech strojů Sigma2 (kromě verze Basic) a Galaxy.

Pro svařování silnostěnných ocelových plechů, trubek nebo profilů, kde je třeba zajistit dokonalý průvar tupých nebo koutových svarů, Sigma2 nabízí speciální program PowerArc™, který dávkuje vnesené teplo a udržuje stabilitu hoření oblouku i v polohách. Přesně řízený proces tvorby a ochlazování taveniny zvyšuje rychlost svařování a zároveň minimalizuje vznik možných vad. Nevyžaduje přitom změny ve způsobu vedení nebo držení hořáku ani změnu ochranného plynu.

Sigma2 500 se zatěžovatelem 420A/100%, s rychlostí podávání drátu až 30 m/min. (standard všech strojů Sigma2 a Galaxy) a vybavená funkcí PowerArc™, je proto dokonalým strojem pro průmyslovou výrobu a zajišťuje nekompromisní splnění všech nároků na růst kvality i produktivity výroby při svařování materiálů tlouštěk 2 až 40 mm.

Zde v prospektu SIGMA2 na str.3 najdete další popis funkce DUO PLUSTM

Horký start - MMA

Funkce Hot start - Horký start - usnadňuje zapálení oblouku při svařování obalenou elektrodou. To umožňuje automatické navýšení proudu v okamžiku dotyku elektrody se svařovaným materiálem. V případě zapálení oblouku proud klesne na nastavenou úroveň svařovacího proudu.

HF - vysokofrekvenční zapalování

Při vysokofrekvenčním zapalování (HF) je oblouk inicializován bezkontaktně vysokofrekvenčním impulsem, pouze přiblížením elektrody ke svařovanému materiálu a stiskem tlačítka rukojeti hořáku.

HP - vysokofrekvenční zapalování s pulsací

HP - vysokofrekvenční zapalování elektrického oblouku s pulsací - TIG HP disponují jím svařovací stroje řady PI

IAC™ Intelligent Arc Control - proces pro snižování rozstřiku a vneseného tepla při zkratovém přenosu

Patentovaná funkce stroje Sigma Galaxy pro MIG/MAG svařování studeným obloukem. Garantuje stabilní oblouk, minimální rozstřk, dokonalý průvar kořene a možnost svařování i při široké kořenové mezeře.

Migatronic A/S, oddělení výzkumu a vývoje

Problematika svařování kořenových partií ovlivňuje výsledek kompletního svarového spoje. Z praktického pohledu existují základní problémy při svařování kořene, a to zejména nerovnoměrná velikost kapek svarového kovu, která způsobuje velký rozstřik a nerovnoměrně vnesené teplo. Dalším problémem je vysoká citlivost na vzdálenost mezi základním materiálem a hořákem tzv. výlet drátu, sklon svařovacího hořáku, velikost mezery a propálení základního materiálu při změně parametrů v závislosti na zmíněných faktorech. Základním stavebním kamenem nového procesu byla eliminace této problematiky při použití technologie svařování v ochranné atmosféře MIG/MAG (GMAW).

Hlavním cílem byla redukce, optimalizace vneseného tepla při svařování tenkých plechů a kontrola svařovacího oblouku při zkratovém procesu. Nový způsob řízení zkratového oblouku byl nazván Intelligent Arc Control (IAC™).

INTELIGENTNÍ ŘÍZENÍ OBLOUKU

Vnesené teplo

Tavení přídavného drátu při procesu MIG/MAG pochází ze dvou základních zdrojů energie - a to: energie dodané při zkratu v podobě ohmického ohřevu a teplo reprezentované samotným svařovacím obloukem. Během zkratu je téměř veškerá energie využita pro tavení drátu, avšak během hoření oblouku vyzařujícího tepelnou energii, přechází produkovaná teplota jak do přídavného, tak do základního materiálu. Je proto nezbytné a žádoucí, aby přenos energie byl co největší při daném zkratovém procesu.

Rozstřik

Rozstřik je tvořen kapkami roztaveného kovu, které se uchycují na krajích svarové lázně a liší se velikostí. Rozstřik je tvořen dvěma základními zdroji. Prvním zdrojem rozstřiku je odraz kapky při přenosu, tento zdroj generuje rozstřik „kuliček“ podobných rozměrů. Druhým zdrojem je opětovné

zapálení oblouku při oddělení kapky svarového kovu z přídavného materiálu během zkratového procesu. Množství rozstřiku je úměrné proudu při opětovném zapálení oblouku.

Řešení

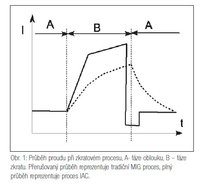

Systém IAC™ redukuje vnesené teplo na bázi navýšení proudu při zkratu v porovnání s tradičním MIG procesem. Nicméně pouze navýšení proudu při zkratovém procesu by bylo nedostačující, oddělení kapky při vyšší intenzitě proudu by způsobilo vyšší rozstřik. Proto IAC™ tvoří soubor algoritmů s přesnou předpovědí, kdy dojde k oddělení kapky a na základě vyhodnocení pak zkracuje dobu trvání zkratového proudu v porovnání s tradičním procesem. Rozdíl mezi tradičním MIG procesem a IAC™ je zobrazen na obr. 1. Tradiční MIG proces je zde zobrazen jako přerušovaný průběh, proudová hodnota stoupá během procesu zkratu do doby, než dojde k procesu oddělení kapky a následně klesá až do fáze dalšího zkratu. IAC™ reprezentuje v grafickém znázornění plná čára, proudová hodnota stoupá na vyšší úroveň v porovnání se standardním průběhem, tím je zabezpečena dostatečně velká energie v této fázi. Aby nedošlo k rozstřiku, proudová hodnota klesne na nízkou úroveň, ale jen do takové míry, aby nedošlo k nestabilitě procesu. Proud je udržován na nízké hodnotě než dojde k oddělení kapky a následně dojde k jemnému proudovému navýšení pro stabilitu oblouku.

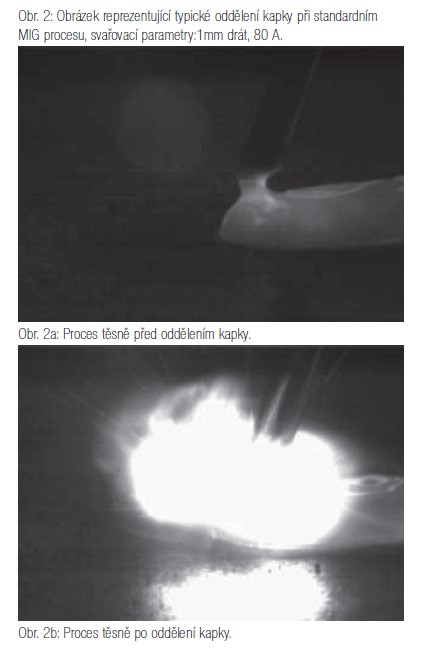

Na obr. 2 je zachycen proces těsně před a po oddělení kapky svarového kovu z přídavného materiálu při tradičním MIG procesu. Proud během opětovného zapálení dosahuje až 150 A, výsledkem je pak nadměrný rozstřik. Vzhledem k základnímu materiálu je pak možno pozorovat mikrorozstřik, který se uchycuje na daném materiálu.

Při řízení tradičního MIG procesu je udávána pouze hodnota, zda je přídavný materiál „drát“ zkratován

pouze s ohledem na měřené napětí. Když je dosaženo zkratu, napětí je nízké vzhledem k odporu celého obvodu a při opětovném zapálení oblouku je napětí vysoké. Ze dvou základních důvodů tento princip měření je pro IAC nedostatečný: napětí je měřeno uvnitř svařovacího zdroje, a proto není reprezentující hodnotou napětí na oblouku. Kromě poklesu napětí na oblouku je měřen i úbytek napětí na kabelech v důsledku odporu a indukčnosti. S cílem snížení proudu při oddělením kapky je nezbytné předvídat vývoj celého procesu a ne pouze měřit napětí a vyhodnotit co se stalo v daném kroku. Opětovné zapálení oblouku je předpokládáno kontinuálním výpočtem průměru drátu při oddělení. Následující vztah vyjadřuje elektrické svorkové napětí zdroje oblouku:

Us = Lw . I + Rw . I + Re . I + UH

svorkové napětí při zkratu

Us = Lw . I + Rw . I + Re . I

Us - svorkové napětí dodávané svařovacím zdrojem

I - proud

Lw - indukčnost svařovacích kabelů

Rw – odpor svařovacích kabelů

Re – odpor elektrody

UH – úbytek napětí na oblouku

V případě známých hodnot proudu, napětí indukčnosti a odporu je možné vyjádřit úbytek napětí na oblouku, bez drahých externích měřících zařízen. Nicméně lze taktéž stanovit průměr drátu při oddělení přes nelineární funkci.

dtrad (x)=f(U,I,x)

Kde x je vektor popisující stav systému. Vzhledem k tomu, Že se hodnoty parametrů v průběhu času mění, jejich odhad Lw , Rw nebo UH se provádí rekurzivně z měření proudu a napětí.

Výsledek

Obr. 4 vyjadřuje měření napětí a proudu ve třech fázích cyklu standardním MIG procesem.

Obr. 5 zobrazuje tři fáze cyklu při svařování a kontrolou IAC procesu při stejných parametrech,

jako tradiční proces. Srovnáme-li oba průběhy je patrné, že při použití IAC je proudový průběh na hodnotě 250 A oproti 150 A u tradičního procesu, to zabezpečuje vyšší množství energie ve fázi zkratu a nižší energii využitou na hoření oblouku.

Pak je možné vyjádřit vnesené teplo ze vztahu:

H= U.I /v

H - vnesené teplo J/mm

U - napětí na oblouku

I - proud

v - rychlost svařování m/s

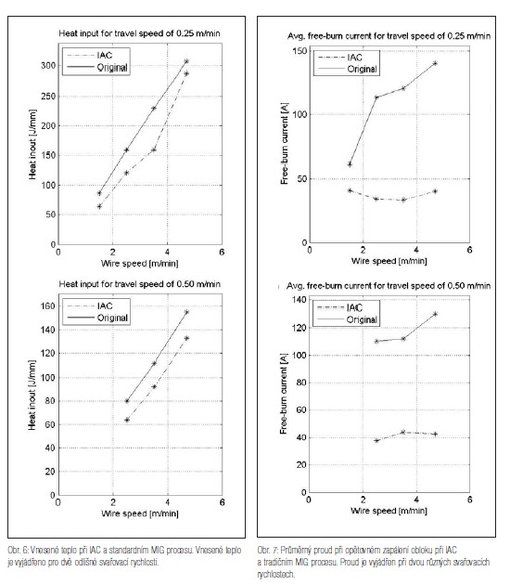

Při laboratorních testech byl použit svařovací hořák umístěný na lineárním pojezdu. Cílem bylo vyjádřit vnesené teplo při různých podávacích rychlostech a dalších parametrech ve srovnání IAC a tradičního zkratového procesu. V tabulce 1 jsou uvedeny naměřené hodnoty při svařovací rychlosti 0,25m/min. Tabulka 2 vyjadřuje naměřené hodnoty při rychlosti svařování 0,5m/min. Vypočítané vnesené teplo je znázorněné na obr. 6.

Při laboratorních testech byl použit svařovací hořák umístěný na lineárním pojezdu. Cílem bylo vyjádřit vnesené teplo při různých podávacích rychlostech a dalších parametrech ve srovnání IAC a tradičního zkratového procesu. V tabulce 1 jsou uvedeny naměřené hodnoty při svařovací rychlosti 0,25m/min. Tabulka 2 vyjadřuje naměřené hodnoty při rychlosti svařování 0,5m/min. Vypočítané vnesené teplo je znázorněné na obr. 6. Z tabulky 1, 2 a grafického znázornění obr. 6 jasně plyne podíl vneseného tepla při porovnání IAC a tradičního procesu. IAC tak zabezpečuje nižší vnesené teplo, jak je patrné, vnesené teplo je relativně konstantní okolo 20 J/mm, což způsobuje zlepšení v rozsahu od 15 do 30 % pro

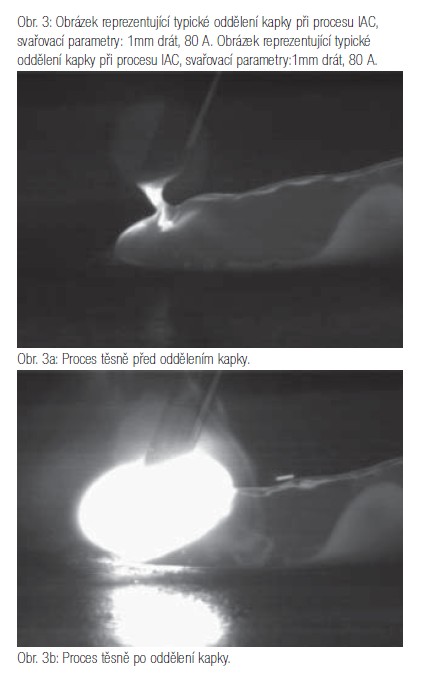

nižší podávací rychlosti. Proces oddělení kapky vychází ze statutu změny napětí z nízkého na vysoké. Jak je možné vizuálně pozorovat na obrázku 4, 5, proudová hodnota pro oddělení kapky je podstatně nižší při použití systému IAC. Tabulka 1, 2 a obr. 7 jasně definuje naměřené hodnoty při opětovném

zapálení oblouku. Pro proces IAC jsou hodnoty konstantní okolo 40 A.V případě tradičního řízení

znovu zapálení oblouku lze pozorovat rostoucí lineární průběh v závislosti na podávací rychlosti.

Nízká proudová hladina při procesu oddělení kapky se systémem IAC rovněž eliminuje rozstřik

kovu uplývající na povrchu svarku.

IGC® - Intelligent Gas Control - TIG

Patentovaná funkce pro stroje MIG/MAG a TIG.

IGC® automaticky reguluje průtok plynu podle aktuálních svařovacích parametrů při zapalování, vlastním hoření a zhasínání oblouku, přičemž tato optimalizace snižuje spotřebu ochranného plynu o 30 až 50%.

Inteligentní regulace plynu Migatronic IGC® (Intelligent Gas Control®) je inovativní technickou funkcí svařovacích strojů Migatronic, která je využívaná a oceňovaná obvykle pro MIG/MAG svařování stroji Migatronic Sigma.

Úsporný systém IGC® je volitelnou výbavou zkonstruovanou speciálně pro MIG/MAG svařovací stroje Migatronic Sigma2 v provedení Synergic a Pulse a Pi 320/350/400/500 pro TIG/Plasma TIG. Nová generace TIG svařovacích strojů Migatronic PI 350/500 přináší ale tuto funkci i pro TIG svařování ocelí nebo hliníku.

IGC® automaticky reguluje průtok plynu podle aktuálních svařovacích parametrů, a to při zapalování, vlastním hoření a při zhasínání oblouku. Tato optimalizace výrazně snižuje spotřebu ochranného plynu (o 30 až 50%), protože např. pro zaplňování koncového kráteru a při dlouhém dofuku plynu při ukončování svaru stačí výrazně nižší průtok plynu, než je průtok požadovaný pro vlastní svařování. www.intelligentgascontrol.com

Systém IGC® je doplněný vestavěným spořičem plynu pro redukci nadspotřeby plynu při zapalování a stabilizaci oblouku a spořící plynovou hadicí pro eliminaci ztrát plynu průsakem ve vedení od plynové láhve k hořáku. Svářečem požadovaný průtok plynu se nastavuje a zobrazuje na čelním panelu stroje Pi 350/500 a mění se synergicky podle skutečných svařovacích parametrů.

IGC® tak kromě úspor plynu přináší jednotný vzhled svarů, minimalizuje počet vad a tím i zvyšuje produktivitu procesu svařování. Jeho návratnost je proto velice rychlá.

Navštivte www.intelligentgascontrol.com a sami si snadno spočítejte, jakých úspor dosáhnete při využití systému IGC® firmy Migatronic.

Interface

Komunikační rozhraní pro připojení řídícího systému automatu nebo robota ke svářecímu zdroji.

MIG-A Twist®

Patentovaný MIG/MAG svařovací hořák Migatronic s otočným krkem pro snadné polohování při svařování.

Do rukojeti je možné snadno vložit, popř.vyjmout tři různé moduly: modul bez regulace, modul s plynulou regulací pro dálkové nastavení proudu a modul sekvenční se dvěma až sedmi sekvencemi se snadným nastavením jejich počtu. Svařovací hořák MIG-A Twist® může být takto snadno konfigurován podle Vaší potřeby.

MIG Manager®

MIG/MAG svařovací hořák s displejem a křížovým ovladačem pro dálkové ovládání a zobrazení nejdůležitějších parametrů svařování.

MIG Manager kit

Příslušenství pro připojení hořáku MIG Manager® ke strojům Flex a Sigma.

MigaCARD ®

Paměťová karta pro ukládání nebo aktualizaci svařovacích programů svařovacích zdrojů Migatronic Flex.

MigaEDITOR™

Kopírovací systém pro MigaCARD/SmartCard Migatronic. Software se pak snadno aktualizuje e-mailem.

MigaMONITOR™

Program pro sběr dat a dokumentaci svařovacího procesu ke strojům Flex a Sigma.

MJC™

Funkce vytváření jobů v jednotlivých programech Sigma Galaxy.

MMA Kit

Výbava pro svařování obalenou elektrodou.

PFC - Power Factor Correction

PFC - Power Factor Correction je systém pro snížení zatížení pojistek, umožňuje svařovat až 200A na 16A pojistkách při napájení 1x230V.

Program WIZARD™

Software pro Sigma Galaxy, který umožňuje snadno najít optimální svařovací program pro příslušnou kombinaci drát/plyn.

Impulsní MIG proces

Svařovací proces, při kterém pulzující proud optimalizuje svařovací lázeň. Tato funkce se používá zejména pro svařování nerezových nebo hliníkových materiálů.

Pulsní TIG proces

Svařovací proces, při kterém pulzující proud optimalizuje svařovací lázeň. Tato funkce se používá pro svařování tenkých materiálů.

Push-pull kit

Výbava strojů MIG pro svařování hliníku. Push-pull hořák má pomocné podávání drátu, které je synchronizované s podavačem stroje.

Quattro Pulse™

Funkce strojů Migatronic Flex pro automatické spojení dvou svařovacích sekvencí. Speciální způsob sekvenčního řízení oblouku, který dovoluje uživateli svařovat pomalým pulsem, funkcí používanou při TIG svařování.

Sequence Repeat™

Funkce pro automatické spojení sekvencí v MIG/MAG svařování s impulsem nebo bez impulsu. Tato funkce umožňuje vyšší výkon.

Obloukové svařování strojem Migatronic Sigma Galaxy s použitím Sequence Repeat™ video zde..

SmartCard®

Paměťová karta pro Flex 4000-5000 obsahující svařovací programy.

Další informace naleznete v tomto článku...

S

Samostatný snímatelný podavač drátu připojeným mezikabelem k svařovacímu stroji.

Názorný příklad včetně vyobrazení naleznete zde...

Synergy Plus™

Funkce všech TIG svařovacích zdrojů Pi pro dynamické nastavení všech základních parametrů pulsu v režimu TIG DC svařování. Příjemný zvuk pulsu zvyšuje komfort pro obsluhu a její okolí.

TIG LIFTIG®

Snadné zapálení oblouku až po dotyku wolframové elektrody a rychlá stabilizace oblouku přesně v místě dotyku.

Yard Unit

Malý, přenosný, kompaktní podavač MIG/MAG drátu pro 5kg cívky drátu.

- Novinky

- Tipy, rady, doporučení

- Autoopravárenství

- Svařování ve výrobě

- Automatizace

- Robotizace

- Ocenění / Napsali o nás

- Výstavy